Bir bilgisayarın en önemli bileşeni hangisidir? Aslına bakarsanız bu sorunun bir cevabı yok. İşlemciden ekran kartına, belleklerden monitöre kadar tüm parçaların önemi farklı ve bunlardan biri olmadı mı bilgisayarın çalışmasına imkan yok. (İşlemciler Nasıl Üretilir?)

Ancak yine de bileşenler arasından en önemlisini illa ki belirlemek gerekirse, tüm diğerlerini bir araya getiren ve adından da anlaşılacağı gibi, bir anne gibi hepsine kucak açan anakartı tercih edebiliriz.

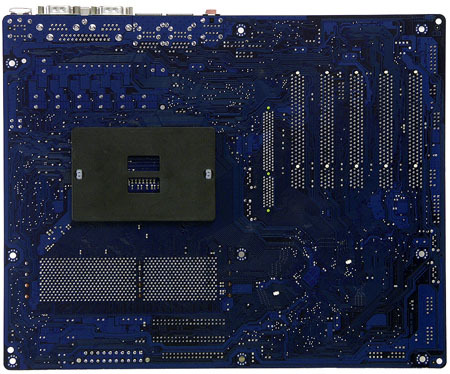

Bilgisayarların en önemli bileşenlerinden biri anakartlardır

Anakart Gerçeği

Diğer bileşenlere göre sanki daha düşük seviye bir teknolojiye sahip olduğu düşünülse de, anakartlar hakkındaki gerçek bundan çok farklı.

Anakartı sadece, bileşenlerin üzerine takıldığı bir devre tahtası olarak tanımlamak çok yanlış olur. Anakartlar bir bilgisayarın sinir sistemi gibi çalışır. Bileşenler tek başlarına ne kadar güçlü olursa olsunlar, aralarındaki bağlantıyı sağlayan anakart iyi olmazsa bu güç boşa gidecektir.

Bu sebeple anakartların üretimi de en az bir işlemci ya da ekran kartı kadar karmaşıktır ve dikkat gerektirir. Anakartların fiberglas ve bakırdan, bilgisayar kasalarının içine kadar olan yolculuğuna beraber çıkmaya ne dersiniz?

{pagebreak::Hammaddeler}

Hammaddeler

Anakartlar genel olarak iki farklı hammaddeden meydana geliyorlar. Bunlardan biri fiberglas, diğer ise bakır. Bunlar dışında az miktarda kalay, plastik ve çeşitli kimyasallar da üretim sürecinde kullanılsa da anakartların yapıtaşlarını bakır ve fiberglas oluşturuyor.

Anakartlar aslen birer devre tahtası olarak görülebilir. PCB (Printed Circuit Board) adı da verilen ve taban kısmını oluşturan bölüm anakartın en önemli yeridir. Bu kısım karmaşık bir yöntem ile üretilir.

Anakartların temelini PCB oluşturur

Işığa Duyarlı Madde

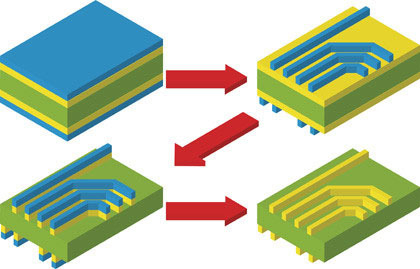

Özel bir işlemden geçen ince bir fiberglas katmanın iki yüzüne yine çok ince bakır kaplanır. Bu bakır, devre tahtası içindeki küçük bağlantıları oluşturması için kullanılır. Düz bir bakır kaplamadan, insan vücudundaki sinirlere benzeyen bağlantıları oluşturmak ise epey ilginç bir yöntemle gerçekleşir.

Bakır katmanların üzerine ışığa duyarlı bir madde yapıştırılır. Bu maddenin en önemli özelliği mor ötesi ışık altında ayrışıp, plastik benzeri bir maddeye dönüştürmesidir ya da diğer bir deyişle polimerleşmesidir.

Bakır kısmın üzerine kaplanan bu maddenin üzerine ise anakartta kullanılacak bağlantıların bir şablonu yerleştirilir. Bu şablonda bulunan çizgiler ışığın alt tarafa geçmesini engeller.

{pagebreak::Bağlantıların Ortaya Çıkışı}

Bağlantıların Ortaya Çıkışı

Tüm bu katmanlar yerleştirildikten sonra üzerine mor ötesi ışık tutulur. Mor ötesi ışık, şablonun dışında açıkta kalan ışığa duyarlı maddeyi polimerleştirir.

Bağlantı şablonu kaldırıldığında, altında kalan ışığa duyarlı madde ve altında kalan bakır kısım ortaya çıkar. Ortaya çıkan katmanlar özel çözeltilerde eritilip, kazındıktan sonra sonunda geriye sadece en alttaki fiberglas katman ile bağlantı şablonunun aynı şeklindeki bakır bağlantılar kalır.

Bakır bağlantılar ışığa duyarlı madde kullanılarak oluşturulur

Çekirdek

Geriye kalan bu katmana “çekirdek” adı verilir. Her bir PCB’de genellikle iki adet çekirdek katman yer alır. Çekirdek katmanların kalınlığı yaklaşık 0,35 mm olur. PCB’yi oluşturmak için çekirdek katmanların birbirleri üzerine yerleştirilmesi gerekir.

Ancak burada, üst üste gelen katmanlar arasında kısa devre olmasını engellemek gerekir. Bunun için iki çekirdek katmanın arasına ve üst kısımlara birer fiberglas katman daha yerleştirilir. Bu şekilde altı katman haline gelen devre tahtasının (PCB) kalınlığı 1,6 mm’ye ulaşır.

{pagebreak::Delik Zamanı}

Delik Zamanı

Bakır bağlantılar oluşturulup, devre tahtası işlenebilir hale geldikten sonra sıra anakartın üzerine yerleştirilecek bileşenler ve bakır bağlantılar arasında iletişim için kullanılacak delikleri açmaya gelir. Bunun için özel baskı makineleri kullanılır.

Öncelikle köşelerde bulunan ve anakartı kasaya takmak için kullanılan delikler, daha sonra bileşenlerin yerleştirileceği bölgeler için, en sonda da VIA (Vertical Interconnect Access) adı verilen delikler açılır.

Delik delme işlemi makineyle yapılsa bile uzun süren bir işlemdir. Bu sebeple PCB’ler tek tek değil, birkaç tanesi üst üste yerleştirilip aynı anda delinir.

PCB üzerindeki delikleri açmak için özel makineler kullanılır

VIA İçin Bakır

VIA adı verilen deliklerin görevlerini yapabilmesi için iletken hale getirilmesi gerekir. Bu sebeple tüm PCB ince bir bakır katmanla kaplanır.

Ancak tüm PCB’yi bakırla kaplamak pahalı olacağından, bakır bağlantıların oluşturulmasında kullanılan ışığa duyarlı madde kullanma yöntemi ile sadece bu deliklerin kaplanması sağlanır. Kullanılmayan bakır PCB’nin üzerinden ayrıştırılır.

Daha sonra kalan bakırın üzeri, lehim için daha uygun bir madde olan kalay ile kaplanır. Diğer bölümler ise lehim maskesi adı verilen ve lehimin yapışmadığı özel bir madde ile kaplanır.

{pagebreak::PCB Bittikten Sonra}

PCB Bittikten Sonra

Bu kısma kadar anlatılan kısım aslına bakılırsa sadece anakartlar için değil PCB kullanılan tüm bileşenler için (ekran kartı gibi) aynı. Elbette bağlantı şablonlarında, deliklerin yerlerinde ve boyutlarda modelden modele, bileşenden bileşene çeşitli farklar oluyor fakat bir PCB’nin genel olarak üretim süreci bu şekilde.

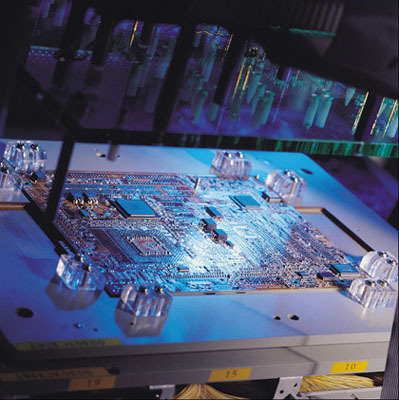

PCB bu şekilde yapıldıktan sonra bir test işleminden geçmek zorunda. İğnelerden oluşan bir test cihazına yerleştirilen PCB’lerin iletkenlikleri, bağlantılar arasında kesiklik ve kısa devre yapan yerler olup olmadığı kontrol edilir. Testi geçen devre tahtaları üretimin diğer aşamasına gönderilmeye hazır hale gelir.

PCB özel bir fırında bekletildikten sonra bir süre soğumaya bırakılır

İlk Bileşenler

Üzerine bileşenler yerleştirilmeye hazır hale gelen PCB’lerin üzerine ilk önce montaj tertibatı yerleştirilir. PCB’nin gereken bölgelerine öncelikle lehim macunu adı verilen madde sürülür, daha sonra gerekli parçalar bu macunun üzerine bir makine tarafından yerleştirilir.

Bundan sonra PCB özel bir fırında 200 dereceye kadar ısıtılır ve sonra soğumaya bırakılır. Bu şekilde fırında eriyen macun, daha sonra kuruyarak üzerine yerleştirilen bileşenle yapışır.

{pagebreak::Elle Üretim}

Elle Üretim

Bu işlemden sonra devre tahtaları bir üretim hattı üzerine yerleştirilir. Burada genellikle işçiler işlemci soketi, video bağlantıları, RAM slotları vb. bileşenleri elle yerlerine oturtur.

Üretim hattı üzerinde ilerleyen devre tahtaları daha sonra bir lehim makinesinin bulunduğu bölgeye gelirler. Burada belli aralıklarla dalgalanan ve seviyesi yükselen bir lehim havuzunun üzerine gelen devre tahtların alt kısmı lehimlenir ve böylece elle yerleştirilen bileşenler yapıştırılmış olur. Lehime dayanıklı maddenin kaplı olduğu yerler ise bu işlemden etkilenmez.

Anakart üzerindeki bileşenlerin birçoğu işçiler tarafından elle yerleştirilir

Son Testler

Artık birer anakart haline gelen devre tahtaları son testler için çalıştırılır. Bunun için hepsine sabit disk, optik sürücü, işlemci, monitör gibi bileşenler takılarak düzgün çalışıp çalışmadıkları test edilir.

Tüm soketlerin çalıştığı belirlendikten sonra bazı test yazılımları kullanılarak başka testler de yapılır. Bu testlerle anakartın sıcaklığa karşı dayanıklılığı ölçülür.

Tüm testlerden geçen anakartlar paketlenmek için diğer departmanlara gönderilir. Anti-statik poşetlere yerleştirilen anakartlar kutulanır ve önce raflardaki daha sonra da bilgisayarlarımızdaki yerlerini alırlar.

:: Sizce bir bilgisayarın en önemli parçası hangisidir?

Allah ne muradınız varsa versin çok iyi bir yazı olmuş.

çok güzel