Bilgisayarların kalbini oluşturan işlemciler ya da diğer adıyla CPU’ların (Central Processing Unit) silikondan yapıldığını birçoğunuz biliyordur. Kum taneciklerinden elde edilen silikonla başlayan çok karmaşık bir üretim sürecinden geçen işlemcilerin hikayesini sizler için toparladık.

Çok küçük boyutlarda üretilip, çok dayanıklı olarak tasarlanan işlemcilerin piyasadaki en düşük modeli bile, son halini alabilmek için çok detaylı bir süreçten geçiyor.

Piyasada çok sayıda işlemci modeli bulunuyor

Tüm bu işlemin karmaşıklığına ek olarak, üretici firmalar transistor boyutunu azaltabilmek için büyük bir çaba sarf ediyorlar. Tüm üreticiler bu amaca ulaşmak için farklı yollar deniyorlar.

Intel’in kullandığı “32 nm High-k üretim süreci” adı verilen CPU üretim tekniğini adım adım görmeye hazır mısınız? Bir işlemcinin kum tanesinden başlayıp, anakartımızda son bulan yolcuğu başlıyor.

{pagebreak::Silikon külçeler}

Silikon külçeler

Yer kabuğunda oksijenden sonra en çok bulunan element silikondur. Çok bulunması, elbette saf halde her yerde karşımıza çıkacağı anlamına gelmiyor. Kum tanelerinde silikon dioksit (SiO2) şeklinde bulunan silikonu öncelikle saf halde elde etmek gerek. Bu işlem yapıldıktan sonra, silikon 100 kg ağırlığındaki külçeler haline getirilir.

{pagebreak::Yonga plakaları}

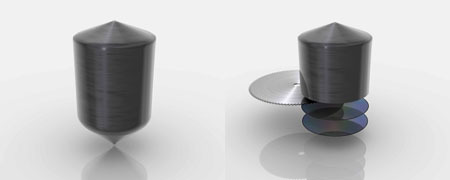

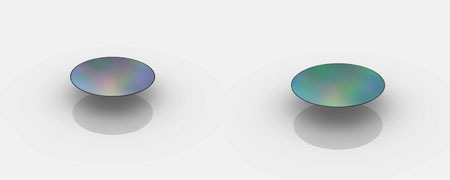

Yonga plakaları

100 kg ağırlığında ve 30 cm çapındaki külçeler daha sonra 1 mm kalınlığında dilimler halinde kesilir. Bu dilimlere “wafer” ya da yonga plakası adı verilir. Bu plakaların iyice cilalanması gerekir.

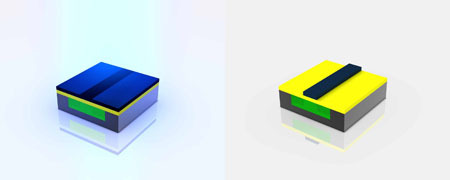

{pagebreak::Işığa dayanıklı katman}

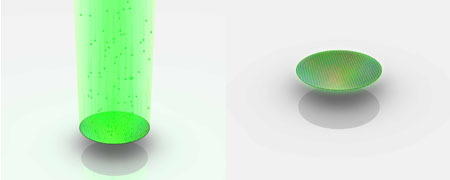

Işığa dayanıklı katman

Kesilen ve cilalanan plakalar ışığa dayanıklı bir katman ile kaplanır. Bu katmanın belli bir deseni bulunur. Böylece plaka iyon bombardımanına tutulduğunda bu desene göre bir yapı ortaya çıkar.

{pagebreak::İyon bombardımanı}

İyon bombardımanı

Işığa duyarlı katman ile kaplanan plakalar daha sonra yüksek güçlü iyon ışınına maruz bırakılır. Bu işlem plakanın iletkenlik özelliklerini değiştirir. Işığa dayanıklı malzemenin desenine göre plakanın üzerindeki bazı bölgeler iletken, bazı yerler de yalıtkan olur. Bu işlemden sonra ışığa dayanıklı katman çıkarılır.

{pagebreak::High-K dielektrik madde}

High-K dielektrik madde

Bundan sonraki adımda High-K adlı dielektrik madde eklenir. Bu yalıtkan madde, potansiyel elektrik kaçaklarının önlenmesi ve işlemcinin uzun vadede güç açısından daha verimli olması için ekleniyor. High-K, bir atom boyutu kalınlığındaki katmanlar halinde serilir.

{pagebreak::Filtreden gelen mikroskobik desen}

Filtreden gelen mikroskobik desen

High-K katmanının üzerine ışığa duyarlı yeni bir madde eklenir. Plaka döndürülerek bu maddenin her noktaya eşit olarak yayılması sağlanır. Bundan sonra üzerinde özel bir desen bulunan bir filtreye mor ötesi ışık gönderilir. Bu ışık önce filtreden sonra da bir mercekten geçerek mikroskobik ölçekte ayar yapar. Filtrenin şekline göre gelen ışık, ışığa duyarlı maddeyi çözer. Böylece ortaya özel bir şekil çıkar.

{pagebreak::Filtrenin izi}

Filtrenin izi

Yapılan son işlemden sonra plaka üzerindeki tek bir transistor bu şekilde görünür. En üstteki mavi kısımdaki koyu ve açık renk bölgeler ışığın, filtrenin şekline göre bıraktığı izi gösteriyor. Koyu renkli kısım mor ötesi ışıktan etkilenmeyen bölümü gösteriyor. Daha sonra, özel çözücü maddelerle ışıktan etkilenen bölüm silinir.

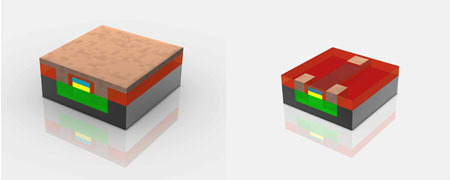

{pagebreak::Son şekil}

Son şekil

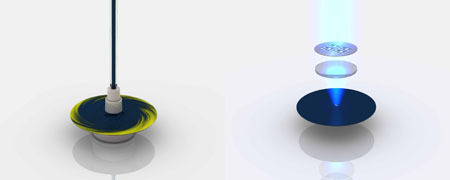

Bir sonraki aşamada ise mor ötesi ışıktan etkilenmeyen kısmı ve alt sırada bulunan High-K’yi çözen bir madde kullanılır. Mor ötesi ışıktan etkilenmeyen kısmın tam altında kalan High-K çözünmez. Çözücü maddelerden sonra transistor sağdaki şekli alır. Sarı kısım High-K’yi temsil ederken, gri kısım yaltıkan silikonu, açık yeşil kısım ise iletken silikonu gösteriyor. Bu şekil tüm plakadaki detaylı bir desenin sadece küçük bir parçasını gösteriyor.

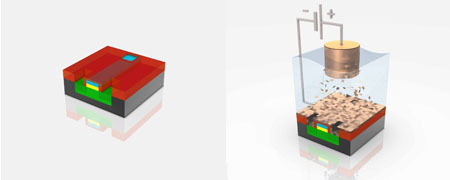

{pagebreak::Üç küçük delik}

Üç küçük delik

Desen oluşturulduktan sonra transistorlar aslen tamamlanmış olurlar. Ancak plaka üzerindeki milyonlarca transistor arasında bir bağlantı henüz yoktur. Bunu oluşturmak için tüm plaka öncelikle bir yalıtım malzemesi ile kaplanır. Şekillerde kırmızı renkle görebileceğiniz bu yalıtım malzemesinin üzerine üç adet delik açılır. Bundan sonra plaka bir bakır sülfat çözeltisine batırılır ve elektroliz yoluyla tüm plaka bakır kaplanır. Açılan üç delik de bu yolla bakır dolar.

{pagebreak::Bakır kaplı delikler}

Bakır kaplı delikler

Bakır kaplama daha sonra yalıtım malzemesi tekrar ortaya çıkana kadar temizlenir. Böylece delinen ve daha sonra içi bakırla kaplanan üç delik ortaya çıkar. Bu bakır kısımlar, transistorlar arasındaki bağlantıların birleşme noktalarını oluştururlar.

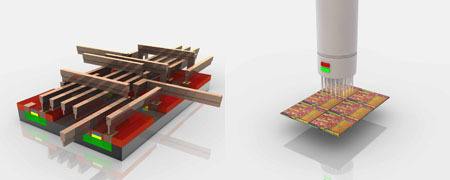

{pagebreak::Karmaşık bağlantı ağı}

Karmaşık bağlantı ağı

Transistorlar arasındaki bağlantıları oluşturmak, işlemci üretiminin en karmaşık ve önemli evresidir. Transistorlar arasında çok karmaşık bağlantılar oluşturulur, bu bağlantılar işlemcinin performansını doğrudan etkiler. Soldaki resimde sadece 6 transistor arasındaki bağlantıyı görüyorsunuz. Bunun milyonlarcasını düşününce yapılan işin ne kadar karmaşık olduğunu anlayabilirsiniz. En son model işlemcilerde bu bağlantıların bir transistor üzerinde 30 katmana kadar gittiği belirtiliyor. Eğer işlemcinin içini açıp mikroskopla bakarsanız düz bir yüzey yerine iç içe geçmiş yollar görebilirsiniz. İlk temel kalite testleri de bu aşamadan sonra yapılır. Sağ taraftaki resimdekine benzer bir araç olabilecek hataları tespit eder.

{pagebreak::Yongalar kesilmeye hazır}

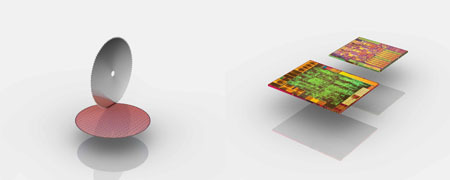

Yongalar kesilmeye hazır

Tüm bu işlemlerden sonra yongalar artık hazır hale gelmiş durumda. Yonga plakaları tek tek kesilerek, bilgisayarda kullandığımız işlemcilerin içindeki yongalar haline gelir.

{pagebreak::Alıştığımız görüntü}

Alıştığımız görüntü

Tek tek kesilen yongalar daha sonra özel bir tabakanın (PCB) üzerine yapıştırılır. Üzerine de çalıştığında oluşan ısının iletilmesini sağlayan metal bir plaka yerleştirilir. Artık görmeye alıştığımız şekillere gelen işlemciler özel bir cihazda test edilir. Bu cihaz işlemcilerin frekansını ve termal özelliklerini tespit eder. Üretim aşamaları esnasında oluşan en ufak bir durum işlemcinin gücünü etkiler. Bu yüzden aynı plakadan çıkan her bir işlemcinin özellikleri aynı olmaz. İşlemciler frekansları ve diğer özellikleri belirlendikten sonra sınıflara (Core i7, Core i5 vs.) ayrılır.

{pagebreak::Kutular hazır}

Kutular hazır

Üretilen işlemciler iki şekilde kullanıcıya ulaşır. Sistem üreticilerine her birinde biner adet CPU bulunan tablalar halinde giden işlemciler son kullanıcı için ise özel kutulara konurlar.

:: İşlemcilerin üretim sürecindeki en ilginç aşama sizce hangisi?

süper ,hele transistörlerin yerleştirilmesi müthiş zeka işi ,teşekkürler

emeğinize sağlık cok tşkrlr gerçekten güzel olmuş.

emeginize sağlık.. güzel anlatılmış..

yonga plakaları kesildikten sonra herbir parça bir adet işlemci çekirdeğinimi ifade ediyor?

benimde merak ettiğim olay bu.bahsedilmemiş ama çekirdek muhabbeti nasıldır,nereden gelir, nasıl üretilir merak ediyorum. bir de intelin bazı işlemcilerinde sanal çekirdek denilen bir olgu var. tam olarak nedir, nasıl çalışır. bunları da bilmek isteriz. teşekkürler,emeğinize sağlık

İngilizcesi “silicon” olan sözcüğün türkçesi aslında “silisyum”dur. Bunun yanında ingilizcesi “silicone” olan sözcüğün türkçesi “silikon”dur.

Aslında demek istedeğim bilgisayarlarda kullanılan ana madde yarı iletken olan silisyumdur. Bu bilgiyi Tübitak Aralık 2013 sayısında da bulabilirsiniz.

silisyum , silikon ve camın ana maddesidir

güzel

Muhteşem olmuş. Amcam kadar iyisini. Yüzde 100/72 çok teşekkür ederim. Güzel olmuş.

Bir gun turkiyede kavusurmu bu teknolojiye

Insan istese biçok şeyi yapabilir araştirmak ve zekayi kullanmakla alakali.Biz arastiran bi toplum degiliz maalesef.Bilgiler icin tesekkurler

Resimler çalışmıyor….

Resimler yok

Abi tamam da bu işlemci nasıl 1000’lerce işlemi yapıyor yoksa işlem yapmayıp sadece gidecek bileğiyim gideceği yere mi yönlendiriyor hiç bir işlem yapmadan?